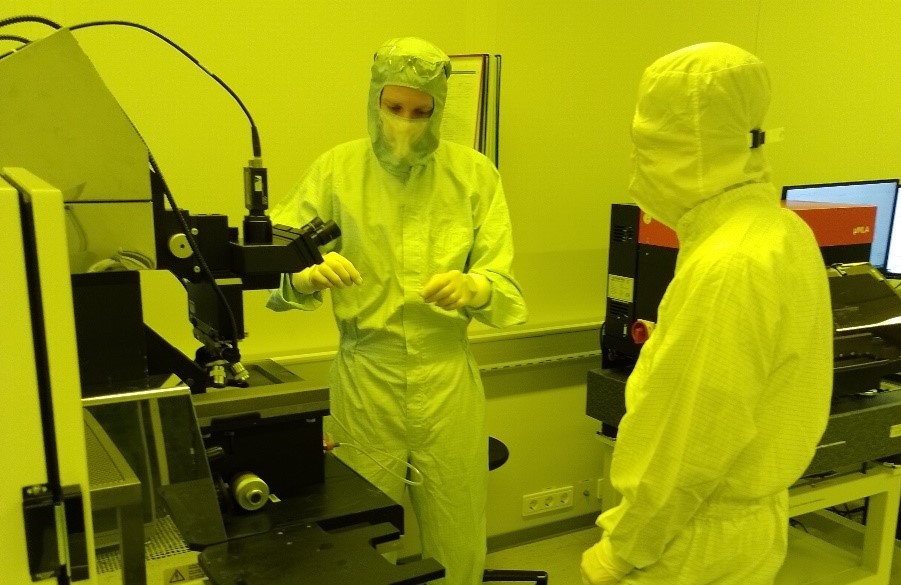

Mitarbeiter Michael Göddel und Schüler Felix im Reinraum am Campus Zweibrücken

Mitarbeiter Michael Göddel und Schüler Felix im Reinraum am Campus Zweibrücken

Schüler erlernt Grundlagen der Mikrofertigungsverfahren

Die Hochschule Kaiserslautern bietet nicht nur ein gutes Lernumfeld für Studierende, sondern ermöglicht auch Schülerinnen und Schülern Einblicke in Inhalte aus Forschung und Wissenschaft. Im Rahmen eines Betriebspraktikums können sie erste Erfahrungen in einem der fünf Fachbereiche sammeln und zukünftige Studien- und Berufsfelder erkunden. Einer der Orte, an dem solch ein Praxisbesuch nun stattgefunden hat, war der Campus Zweibrücken.

Felix besucht die 11. Klasse des Leibniz-Gymnasiums in Pirmasens und absolvierte ein zweiwöchiges Betriebspraktikum am Standort Zweibrücken der Hochschule Kaiserslautern. Dabei erhielt er Einblicke in die verschiedensten Aktivitäten an der Hochschule und konnte echte Hands-On Erfahrungen erwerben. Er hatte die Möglichkeit die Biolabore, die mechanische Werkstatt, das Aufbau und Verbindungstechnik-Labor und den Reinraum der Hochschule kennenzulernen.

Unter anderem gab Michael Göddel, wissenschaftlicher Mitarbeiter im Fachbereich Mikrosystemtechnik und Mitarbeiter im Innovationsbereich Gesundheit der ODPfalz, Felix einen Einblick in die Grundlagen der Mikrofertigungsverfahren. Diese Verfahren spielen im Gesundheitsbereich eine bedeutende Rolle, um innovative medizinische Technologien zu entwickeln. Sie ermöglichen die Herstellung von Miniaturgeräten, Sensoren und Implantaten, die in der Medizin vielfältige Anwendungen finden. Im Forschungsbereich von Michael Göddel kommen diese für die Herstellung von flexiblen Elektroden für die Biosignal-Ableitung zum Einsatz, d.h. sie werden genutzt, um elektrische Signale aus dem menschlichen Körper zu messen.

Zum Herstellungs-Prozess

Bei der Herstellung werden kleinste Strukturen im Mikrometerbereich (< 20 µm)* durch lithographische Verfahren erzeugt. Das Hauptziel dieses Verfahrens ist, die Strukturen durch eine partielle Belichtung der fotoaktiven (lichtempfindlichen) Schicht mit UV-Strahlung in eine lichtempfindliche Schicht, den Fotolack – auch Resist genannt – zu übertragen. Die Übertragung der Strukturen erfolgt durch die UV-Belichtung mittels Schattenwurf mithilfe einer Fotolithografiemaske auf die Resist-Schicht. Die Strukturen werden hierbei im Maßstab 1:1 in die Resist-Schicht übertragen. Durch die Belichtung wird der Fotolack chemisch so verändert, dass die Änderung der chemischen Eigenschaften des Resists zu einer erhöhten bzw. verringerten Löslichkeit des Lacks in entsprechenden Entwicklerlösungen führt. Somit werden die löslichen Bereiche beim Entwicklungsschritt ausgewaschen und entfernt. Dadurch entsteht eine strukturierte Resist-Schicht, die als Maske für nachfolgende Prozessschritte dient. Demzufolge ist die Fotolithografie in der Mikrosystemtechnik eine unabdingbare Kerntechnologie für alle mikrotechnischen Fertigungsvorgänge.

*Zum Vergleich: der Durchmesser eines menschlichen Haares liegt meist zwischen 60-90 µm. Die Grenze der Sichtbarkeit (menschliches Auge) liegt bei ca. 40 µm je nach Material, Oberflächenbeschaffenheit, etc.

Sie interessieren sich für den Innovationsbereich Gesundheit? Ihre Ansprechperson ist: Janina Müller Janina.Mueller@hs-kl.de